Prusa i3 MK3S+のY Crash detected:円柱形状でのエラー頻発

Prusa i3 MK3S+を使用している中で、Y Crash detectedのエラーが引き続き発生しています。

最近の傾向として、円柱のような形状をプリントした際にエラーが発生しやすいことがわかってきました。

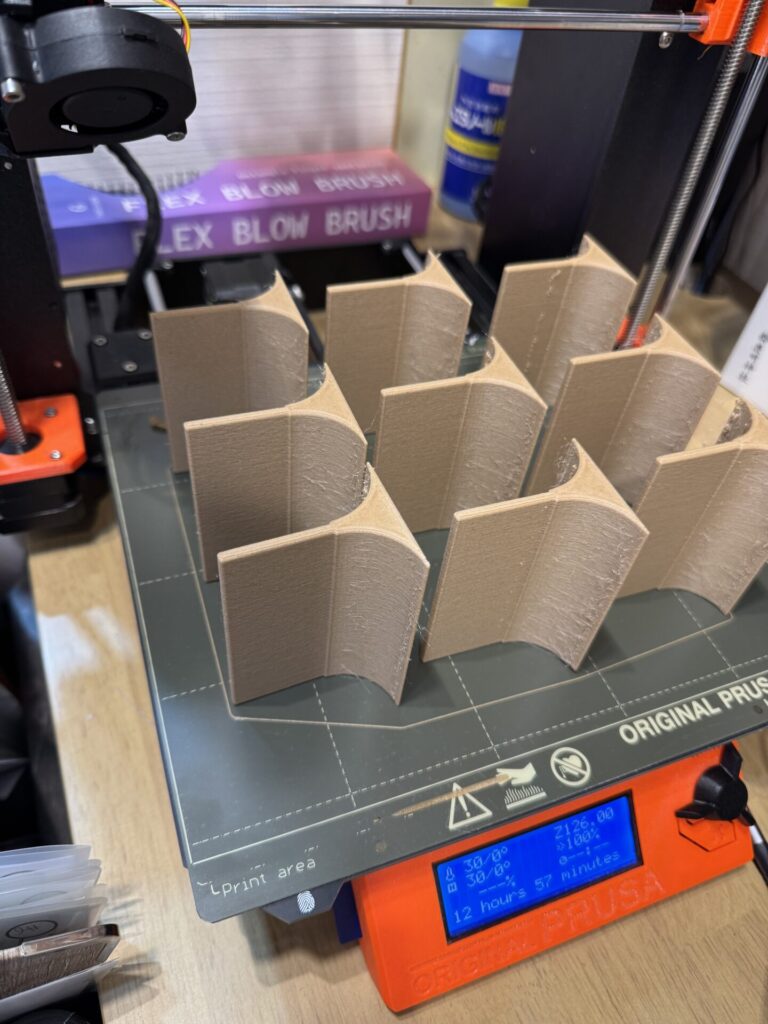

一方で、四角い形状のプリントでは比較的エラーが少なく、安定しているようです。

ノズル詰まりの解消後に挑んだプリント

ノズル詰まりを解消し、キャリブレーションを実施。

その後、ノズルが詰まる前にプリントしていたモデルをプリントしてみたところ、12時間にわたる長時間プリントに成功しました。

この結果には少し安心しましたが、本番はこれから。

再び円形パーツでのトラブル

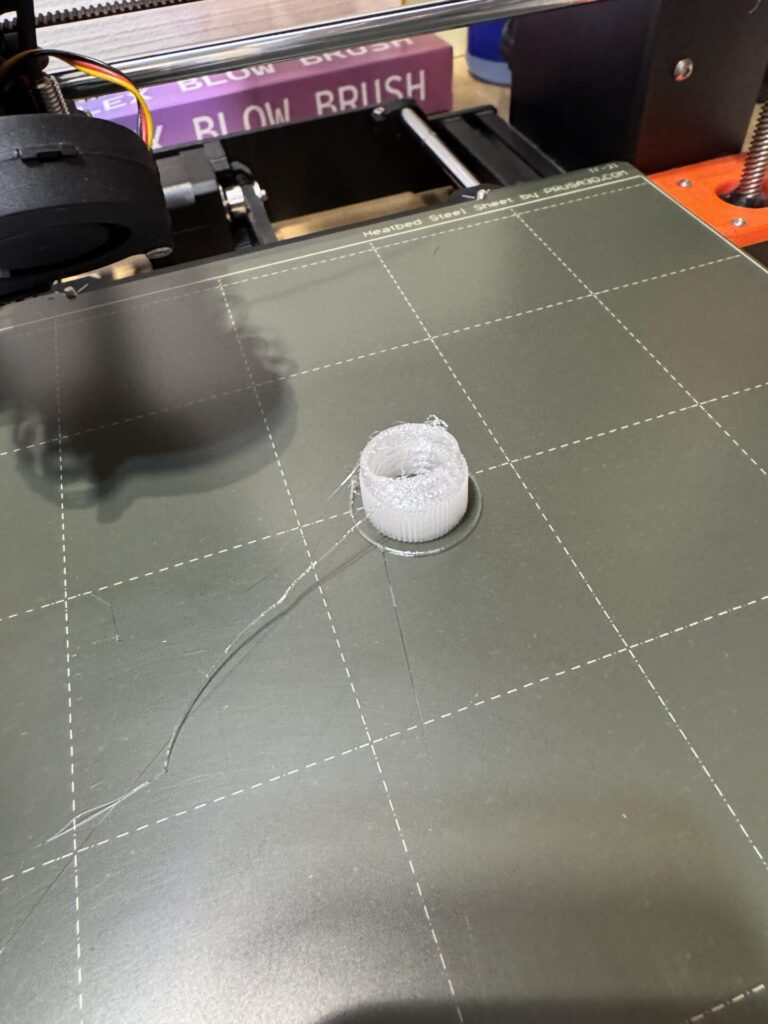

次に取り組んだのは容器のキャップの製作。

一つ目のキャップは無事に完成しましたが、調子に乗って2つ目、3つ目をプリントし始めたところで、またしてもY Crash detectedが発生。

このエラーが、特定の形状や動作パターンに関連している可能性を感じ始めました。

ベルトテンショナーでの改善を試みる

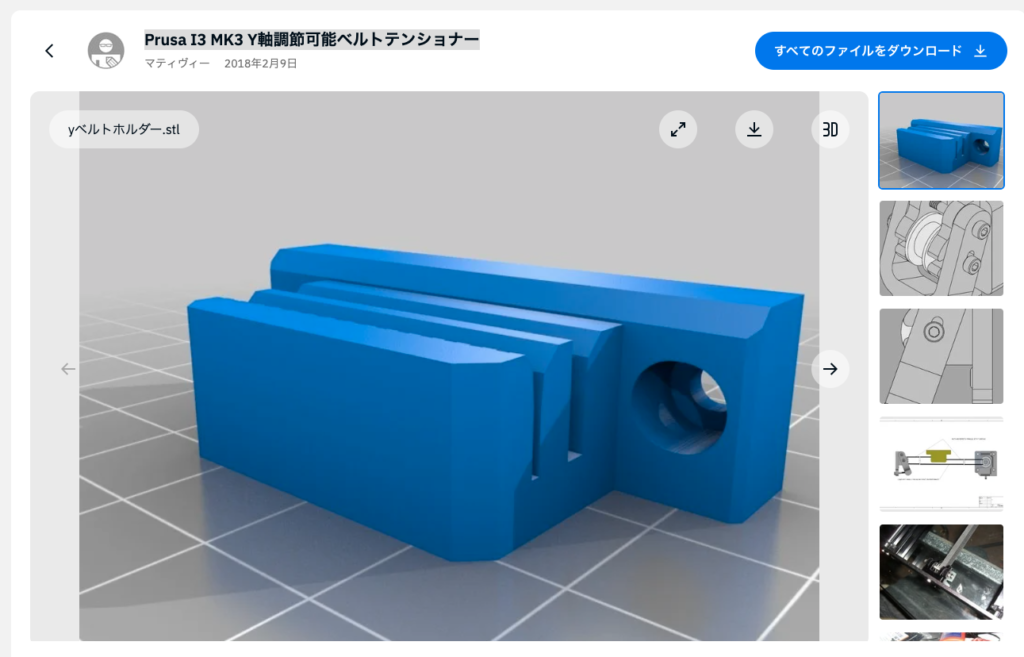

エラーの原因として、Y軸のベルトテンションが強すぎる可能性を疑いました。

これは、丸形の方が永続的に左右と前後の動きを続けるためベルトの張りが強いと負担になり衝突に誤作動するのではないかと思ったからです。

ベルトの調整にはPRUSA本体をひっくり返し下から調整をする必要がありますが、それは何度もするには大変なので、オンラインで紹介されていたベルトテンショナーをプリントして試してみることに。

インフィル設定の失敗と再挑戦

最初は**インフィル15%**でテンショナーをプリント。

見た目は綺麗に仕上がったものの、説明を読むと「インフィル100%、理想的には40%以上推奨」とのこと。試しに15%のテンショナーを折ってみると、つなぎ目で簡単に折れてしまいました。

テンショナーは継続的に力がかかる部品のため、強度不足が心配です。

引っ張り強度を考慮し、**インフィル100%**で再プリントすることにしました。

テンショナーはマティヴィーさんが紹介してくれているPrusa I3 MK3 Y軸調節可能ベルトテンショナーになります。

マティヴィーさんのPrusa I3 MK3 Y軸調節可能ベルトテンショナーより

マティヴィーさんの説明を日本語訳で引用します

2019 年 4 月 22 日更新

- mk3s サポート - mk3s で使用されている新しいベルト ホルダー/テンショナーは、このベルト テンショナーと互換性がないことが分かりました。私のベルト テンショナーを mk3s で使用するための最も簡単で、私の意見では最良の解決策は、直接ボルトで固定される mk3 で使用されている元のベルト ホルダーを印刷することです。さらに、私のテンショナーを mk3s ホルダー/テンショナーと一緒に使用すると冗長になり、時間の経過とともにベルトが緩む原因になる可能性があります。最新の mk3 ベルト ホルダーをアップロードしたので、探す必要はありません。

2018 年 3 月 10 日更新 - R2 コンポーネントを使用して組み立てられた prusa i3 mk3 の jzkmath モデルを使用したところ、テンショナーが R2 ベルト ホルダーで引き続き機能し、ベッドと平行なベルト パスを維持していることがわかりました。

2018 年 2 月 28 日更新 - 私がアップロードした Slic3r の 2 つのパーツの画像を参照してください。これはパーツを印刷するための適切な方向であり、サポートは必要ありません。

何度も設計を見直し、変更を重ねた結果、皆さんに気に入っていただける設計にたどり着きました。シンプルで、とてもうまく機能します。ストック アイドラー (デュアル ベアリング ユニットへのアップグレードを強くお勧めします)、gt2-16t アイドラー (幅 8.4mm 以下)、または gt2-20t アイドラー (幅 8.4mm 以下) をお使いの方にご利用いただけます。STL ファイルをダウンロードする際は、必ず適切なファイルを選択してください。ファイルはすべて、使用するアイドラーに応じて名前が付けられています。さらに、3D パーツには、ストック アイドラーには「s」、16 歯アイドラーには「16」、20 歯アイドラーには「20」がエンボス加工されています。Y 軸アジャスター アーは、3 つの選択肢すべてで標準です。これには、以下にリストされている追加のハードウェアのみが必要ですが、プリンター自体を変更する必要はありません。これは、標準のモーター取り付け位置を保持する任意のモーター マウント ソリューションと組み合わせて使用できます。また、標準のベルト位置寸法を保持する任意のベルト ホルダーと組み合わせて使用する必要があります (標準のベルト ホルダーで十分です)

。jzkmath によって作成された Prusa i3 mk3 の 3D アセンブリの位置ずれの問題を検査したところ、モーター プーリーとベルト ホルダーの間に 0.5 mm の位置ずれがあることがわかりました。この非常に小さな位置ずれでは、新しいベルト ホルダーやモーター マウントを印刷する必要はないと強く信じています。設計を進めていく中で、ベルトとキャリッジの位置合わせと平行度を良好に保ちながら、標準のベルト ホルダーと噛み合わせられるようにしたいと考えました。このテンショナーは、プーリーが垂直方向に動くことがないため、調整移動全体にわたってベルトの位置合わせを完璧に維持します。

これは Prusa i3 mk3 でテスト済み (jweaver に感謝!) で、干渉の問題もなく美しくフィットし、ベルトの平行度は完璧 (目視) で、エンド ユーザーはベルトの張力を微調整できます。ビンゴ。必要なハードウェア:

-M3x35mm ソケットヘッドキャップスクリュー (2 個)

-M3x30mm ソケットヘッドキャップスクリュー (1 個)

-M3 ナイロックナット (3 個)

-お好みのアイドラープーリー組み立て手順:

- Y 軸アジャスター アームをアイドラー フレーム マウントの上に置き、ナイロック ナットのスロットを外側に向けてください。M3x35mm ソケット ヘッド キャップ スクリュー 1 本とナイロック ナット 1 本を使用して、アジャスター アームをピボット ポイントでアイドラー フレーム マウントに固定します。アジャスターは旋回できる必要があるため、締めすぎないようにしてください。

- 選択したプーリーを使用して、それをアイドラー フレーム マウントの取り付け耳に配置し、アイドラー ベアリング、取り付け耳、およびアジャスター アームの側面のスロットを揃えます。1 本の M3x35mm ソケット ヘッド キャップ スクリューを使用して、3 つのアイテムを完全に挿入し、1 本の M3 ナイロック ナットを使用します。繰り返しますが、アジャスターが回転できるようにする必要があるため、これを締めすぎないでください。

- M3 ナイロックナットをアジャスターアームのスロットに挿入し、M3x30mm ソケットヘッドキャップスクリューを 1 本使用して、アイドラーフレームマウントの耳を通してアジャスターアームに挿入し、ナイロックナットを引っ掛けます。

- 付属の六角穴に 2 つの Nylock ナットを取り付けます。この時点では、プリンターに付属していた Nylock ナットを再利用します。

- 組み立てたベルト テンショナーを、ピボット ポイントを上に向けて取り付けます。ベルトの張力調整中は、必要な特定の張力についてマニュアルを参照することが重要です。張力調整には、M3x30mm ネジの簡単な調整だけで十分です。

組み立てたテンショナーの写真を参照してください。楽しむ!

印刷設定

- ブリム:いいえ

- サポート:いいえ

- プリント設定:.15mm

- インフィル:100%の充填率で印刷しましたが、やりすぎだと思います。40%以上で十分です

- 注記:私がアップロードした Slic3r の 2 つのパーツの画像を参照してください。これはパーツを印刷するための適切な方向であり、サポートは必要ありません。

追記〜覚書〜

ストック アイドラー (デュアル ベアリング ユニット)を購入し入れ替える場合は16や20を使うが純正と入れ替える場合はSが使える

次のステップと今後の課題

テンショナーの導入により、ベルトテンションが適正化されることでY Crash detectedの改善が期待されますが、まだ課題が残っています。

今後の試行ポイント

- 形状ごとのエラー原因分析:

- 円柱形状のプリント動作をより詳しく観察し、エラーとの関連を探る。

- テンショナー装着後の動作確認:

- ベルトテンション調整後にエラーが改善するかテスト。

- 公式サポートとの連携:

- 必要に応じて、Prusa公式やコミュニティフォーラムで追加情報を収集。

学んだこと

- 強度が重要な部品は、インフィル設定を適切にすることが重要。

- 一度うまくいった方法でも、長時間の連続使用や異なる形状では新たな問題が発生する可能性がある。

まとめ

Y Crash detectedは、形状や動作条件によって発生頻度が変わる可能性があります。今回のベルトテンショナー導入が問題解決の糸口となることを期待しつつ、引き続き原因の追究と対策を進めていきます。同じようなエラーで困っている方がいれば、ぜひ経験やアドバイスを共有してください!